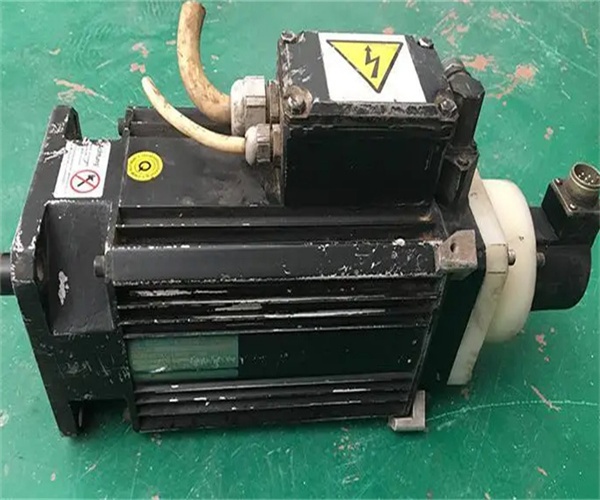

發那科伺服電機不運行故障維修案例分享:在高精度制造領域,發那科伺服電機的穩定運行直接決定生產效率與加工精度。當電機出現不運行故障時,硬件問題往往是主要誘因。本文結合發那科伺服系統結構特點,系統拆解不運行故障的硬件根源,提供從診斷到修復的全流程解決方案,助力技術人員快速定位問題、恢復設備運行。

一、故障診斷前的核心準備與安全規范

(一)基礎準備工作

維修前的充分準備是提升診斷效率的關鍵。需優先確認電機型號(如 α/αi 系列、β 系列)及配套系統信息(0i/18i/31i 等),調取對應型號的技術手冊,明確額定電壓(通常 200V 或 400V)、額定電流、編碼器類型(絕對式 / 增量式)等核心參數。工具方面需配備:數字萬用表(檢測通斷與電壓)、示波器(測量編碼器信號)、絕緣搖表(檢測繞組絕緣)、套裝螺絲刀(含內六角規格)、軸承拉馬、電烙鐵及防靜電手環,同時準備同型號備件(如編碼器、軸承、保險絲)以備更換。

(二)安全操作規范

伺服系統存在高壓儲能元件,必須嚴格遵循安全流程:斷開主電源后,需等待至少 5 分鐘確保電容完全放電,可通過測量驅動器直流母線電壓(正常應低于 36V)確認安全狀態。維修過程中需佩戴絕緣手套與護目鏡,工作臺鋪設防靜電墊,避免直接觸碰電子元件引腳,防止靜電擊穿驅動器芯片或編碼器模塊。嚴禁在未斷開電源的情況下插拔編碼器電纜,以免產生瞬時高壓損壞反饋電路。

二、電源與供電系統故障:啟動的 “源頭障礙”

電源系統是電機運行的能量基礎,其故障占不運行問題的 35% 以上。常見故障可分為供電線路異常、電源模塊損壞兩類。

(一)供電線路故障

- 故障表現與成因:電機無任何動作,驅動器指示燈不亮或顯示 “欠壓報警”(如 SV0420),多因電源線松動、保險絲熔斷或電壓波動超標導致。發那科伺服電機對電壓穩定性要求極高,額定電壓波動超過 ±10% 即會觸發保護機制,例如 200V 規格電機在 180V 以下時無法啟動。

- 診斷方法:使用萬用表測量進線端電壓,確認是否符合額定范圍;檢查電源模塊保險絲(如 A06B-6070 系列驅動器保險絲為 10A/250V),觀察是否熔斷或發黑;逐段排查電纜接頭,查看是否有氧化、松動或斷線痕跡,重點檢查航空插頭針腳是否彎曲。

- 維修方案:更換熔斷的保險絲時需匹配原規格,禁止用大容量保險絲替代;對氧化的接頭用細砂紙打磨后重新緊固,斷線處需焊接修復并做絕緣處理;若電壓波動頻繁,需加裝穩壓器或 UPS 電源,確保輸入電壓穩定在額定值 ±5% 以內。

(二)電源模塊故障

- 故障表現與成因:驅動器無顯示或顯示 “電源模塊故障” 報警,核心原因是電源模塊(PSM)內部整流橋損壞、濾波電容鼓包或開關管燒毀,多由長期過載、電壓浪涌或散熱不良引發。

- 診斷方法:斷開電源模塊輸出端,測量輸入端電壓正常但輸出端無直流電壓(通常為 300V 左右),即可判定模塊故障;打開模塊外殼,觀察電容是否鼓包漏液,電路板是否有燒焦痕跡,使用萬用表測量整流橋二極管的正向導通性。

- 維修方案:電容鼓包時需更換同規格電解電容(注意耐壓值與容量匹配);整流橋或開關管損壞時,需更換對應型號的功率器件,焊接時需使用恒溫電烙鐵(溫度≤350℃)避免損壞周邊元件;若模塊整體燒毀,需更換原型號電源模塊,并在安裝后檢測輸出電壓穩定性。

三、電機本體硬件故障:運行的 “核心癥結”

電機本體作為執行部件,其繞組、軸承、轉子等核心部件損壞直接導致不運行,此類故障占比約 40%。

(一)繞組故障

- 故障表現與成因:電機通電后無動作,驅動器顯示 “過流報警”(如 SV0401),或用手轉動電機軸時阻力正常但無法啟動,主要因繞組短路、斷路或接地不良導致。短路多由繞組絕緣層老化破損引發,斷路常因接線端子松動或漆包線斷裂造成,接地不良則可能是繞組與機殼間絕緣層損壞。

- 診斷方法:使用萬用表測量三相繞組的直流電阻,正常情況下三相電阻應均衡,偏差不超過 5%;用絕緣搖表測量繞組與機殼間的絕緣電阻,低于 0.5MΩ 即為接地不良;打開電機端蓋,觀察繞組是否有燒焦、變色痕跡,檢查接線端子是否松動或氧化。

- 維修方案:繞組輕微短路時,可剝離損壞部分的絕緣層,重新涂刷絕緣漆并烘干;斷路故障需找到斷點,重新焊接后做絕緣處理;若繞組嚴重燒毀或接地不良,需拆除舊繞組,按原規格重繞線圈,繞制后需進行浸漆烘干處理以增強絕緣性;修復后需再次測量三相電阻與絕緣電阻,確保符合標準。

(二)軸承故障

- 故障表現與成因:電機通電后發出異響且無法轉動,或手動轉動軸時存在卡頓,核心原因是軸承磨損、潤滑失效或滾珠碎裂。長期高速運行導致軸承油脂干涸,或安裝時同軸度偏差過大,都會加速軸承損壞,發那科伺服電機軸承徑向游隙超過 0.05mm 即會影響正常運行。

- 診斷方法:手動轉動電機軸,感受是否有明顯卡阻或異響;拆卸端蓋后觀察軸承表面是否有劃痕、銹蝕或滾珠缺失,檢查潤滑脂是否干涸、發黑;使用塞尺測量軸承徑向游隙,確認是否超出標準范圍。

- 維修方案:更換軸承時需選用原型號精密軸承(如 NSK、SKF 對應規格),拆卸時使用軸承拉馬,避免敲擊軸體造成損傷;安裝前需在軸承內部涂抹高溫潤滑脂(填充量為軸承空間的 1/3-1/2),安裝后轉動軸體確認順暢無阻力;若軸承槽磨損,需對軸頸進行電鍍修復或更換電機軸。

(三)轉子與磁鋼故障

- 故障表現與成因:電機無動作且手動轉動軸體異常沉重,或運行時力矩不足,多因轉子斷裂、磁鋼脫落或失磁導致。劇烈沖擊、高溫環境或長期過載會造成磁鋼爆鋼、脫落,而強磁場干擾則可能導致磁鋼失磁。

- 診斷方法:拆卸電機外殼,觀察轉子是否斷裂,磁鋼是否有脫落、開裂痕跡;使用高斯計測量磁鋼表面磁場強度,與標準值對比確認是否失磁;檢查轉子與定子間是否有異物卡入,造成 “掃膛” 故障。

- 維修方案:磁鋼脫落時,需清理殘留膠粘劑,使用耐高溫環氧膠重新粘貼磁鋼,固化后打磨平整確保轉子動平衡;轉子斷裂或磁鋼嚴重失磁時,需更換轉子總成;若存在 “掃膛” 痕跡,需修復定子內表面,更換受損軸承并調整同軸度。

四、反饋系統故障:精度的 “信號中斷”

發那科伺服電機依賴編碼器實現閉環控制,編碼器及信號傳輸系統故障會導致電機因無反饋信號而無法啟動,此類故障占比約 15%。

(一)編碼器本體故障

- 故障表現與成因:驅動器顯示 “編碼器報警”(如 SV0436、FBAL 報警),電機無法定位或啟動,主要原因是編碼器內部碼盤磨損、玻璃盤破裂、光電元件損壞或電源電壓異常。脈沖編碼器電源電壓低于 4.95V 時,會導致信號丟失,而油污、灰塵進入編碼器內部則會污染碼盤。

- 診斷方法:使用示波器測量編碼器 A、B 相及一轉信號,正常應顯示正弦波或方波,若信號缺失或波形畸變則表明編碼器故障;檢查編碼器電源電壓(主電路板 + 5V 端子應在 4.95-5.10V 之間);拆卸編碼器外殼,觀察碼盤是否有劃痕、破裂或污染痕跡。

- 維修方案:碼盤污染時,用無水乙醇棉簽輕輕擦拭,禁止使用硬物觸碰;電源電壓異常時,調整 15V 供電模塊,確保 + 5V 輸出穩定;編碼器內部元件損壞或碼盤破裂時,需更換同型號編碼器,更換后需進行零點校準,確保參數 #1815 與編碼器類型匹配。

(二)信號傳輸故障

- 故障表現與成因:電機間歇性不運行,伴隨 “信號丟失” 報警,多因編碼器電纜斷裂、接頭松動或屏蔽層損壞導致。電纜長期彎曲、拉扯會造成內部導線斷裂,而屏蔽層失效則會受電磁干擾影響信號傳輸。

- 診斷方法:使用萬用表逐根檢測電纜通斷,阻抗應小于 1Ω;檢查接頭針腳是否彎曲、氧化,航空插頭是否鎖緊;用示波器在驅動器端測量信號,與編碼器端對比,判斷是否存在信號衰減或畸變。

- 維修方案:斷線處需焊接修復,并用熱縮管做絕緣處理;氧化的接頭用細砂紙打磨后重新插拔緊固;屏蔽層損壞時,需更換帶屏蔽層的專用電纜,電纜敷設時應遠離動力線,避免平行布線造成干擾。

五、驅動器與機械連接故障:運行的 “傳導障礙”

驅動器作為控制核心,其硬件損壞會直接切斷控制信號,而機械連接不良則會導致動力無法傳遞,兩類故障合計占比約 10%。

(一)驅動器硬件故障

- 故障表現與成因:驅動器顯示 “過流”(SV0400)、”模塊故障” 等報警,電機無動作,主要因功率模塊(IGBT)損壞、驅動電路板電容鼓包或檢測回路故障導致。功率模塊損壞多由過電壓、過電流引發,而電容老化則與使用年限過長相關。

- 診斷方法:斷開驅動器與電機的連接,測量功率模塊輸出端三相電阻,若阻值為零或無窮大則表明模塊損壞;觀察驅動電路板,檢查電容是否鼓包漏液,芯片是否有燒焦痕跡;使用萬用表測量檢測回路元器件,確認是否存在電阻燒毀、二極管擊穿等問題。

- 維修方案:更換損壞的功率模塊時,需匹配原型號 IGBT,并涂抹導熱硅脂確保散熱良好;更換鼓包電容時,注意電容的耐壓值與容量參數;檢測回路故障需逐一排查元器件,修復或更換損壞部件,修復后需進行驅動器參數復位與校準。

(二)機械連接故障

- 故障表現與成因:電機發出運轉聲但負載無動作,或手動轉動電機軸順暢但負載卡死,主要因聯軸器損壞、傳動絲杠卡阻或負載過重導致。脈沖編碼器十字聯軸節損壞會造成軸轉速與檢測速度不同步,而鐵屑堆積則是加工中心絲杠卡阻的常見原因。

- 診斷方法:拆卸聯軸器,分別轉動電機軸與負載端,確認是否存在卡阻;檢查聯軸器是否有裂紋、松動或磨損,傳動絲杠是否有異物卡入、潤滑不良;測量電機啟動時的電流,若遠超額定值則表明負載過重。

- 維修方案:更換損壞的聯軸器,確保安裝時同軸度偏差≤0.02mm;清理絲杠異物,涂抹專用潤滑脂,調整絲杠預緊力;若負載過重,需優化工藝參數減輕負載,或更換更大功率的電機。

結語

發那科伺服電機不運行的硬件故障診斷需遵循 “由淺入深、先電后機” 的原則,從電源系統入手,逐步排查電機本體、反饋系統、驅動器及機械連接等環節。維修過程中需嚴格遵守安全規范,使用專業工具與原裝備件,維修后需通過全面調試確保設備性能達標。通過建立科學的診斷流程與定期維護機制,可有效提升伺服電機的運行穩定性,延長設備使用壽命,為高精度制造提供可靠保障。